一、熔化理论与熔窑设计

熔化操作的范围较广,温度、窑压、液面、泡界线位置等等诸多操作因素都会影响玻璃熔化的产质量,现以一个日产650吨/日,八对小炉的浮法窑为例(图1),简明而深入地讨论一些有关因素。

因为探讨的是熔化工艺而不是结构设计,所以可以略去一切无关的结构数据,只保留一个小炉口宽度的尺寸。从图1示,此浮法窑的1#、2#、3#、5#、6#、和7# 小炉的宽度都是1980mm,4#和8#小炉口宽度为1524mm,为什么要出现二种不同宽度的小炉?原来在这种设计的背后有着相应的工艺熔化理论作支撑。

这种熔化理论认为,在熔窑内,玻璃熔化从配合料进入投料池,由园木状毯料变化成透明玻璃液出现可分为三个阶段;

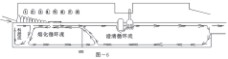

第一阶段原料中各类组分间的硅酸盐反应。这些反应是一个巨大的吸热过程,为使这些反应尽快尽善地完成,此处应输入大量的燃料。根据理论计算和多个窑炉的实际调查,对于一个8对小炉的浮法窑,设计者往往把大部分园木状毯料消失的位置预定位在第3#小炉位置上,最后的一段毯料不要超出4#小炉的中心线(见图2所示)。

第二阶段未反应完全的泡沫状硅酸盐碴状物,所谓的泡沫区应高度集中在第4#小炉和部份5#小炉区域。

第三阶段呈镜面状的透明玻璃(含有大量气泡,未澄清)。应出现在6#及其下游的位置上。

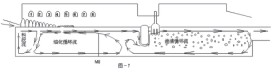

根据热工学的研究得知;三类不同的物质状态毯料、泡沫、镜面对火焰中热量的吸收和反射程度各不相同(见图3所示),因此与之相对应的燃料分配也应有所不同。

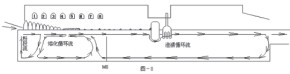

一般燃料的分配比例为:毯料区约占~62%,泡沫区约占~17%,镜面(玻璃)区约占~21%(见图4),所以在设计窑炉结构时,把4#和8#小炉和蓄热室设计得比其它的同类结构小,并且在燃油喷枪配置上也只使用单喷咀油枪而其它小炉都使用双喷咀油枪。更进一步,各支喷枪的火焰长度和强度也因其加热对象不同而异(见图5)。所有这一切精心设计和精心操作都是为了达到熔化工艺中的一条非常重要而又易被忽略的原则,从现在起,请记住:“要加热的是玻璃,而不是耐火材料”。It is important to remember we are trying to heat the glass and not the furnace.把握并灵活应用好这条原则就能节约燃料,就能控制好耐材使用温度,减少结石疵点,延长熔窑窑龄。但是,在新窑投产运行时,以上三种状态的位置分布可能和设计位置吻合,也可能不相符,这时就应根据上述的重要原则对油量,喷枪配置,火焰长度应灵活地进行调整。

二、熔化操作

1.熔池内玻璃液的循环流

熔池内貌似平静的玻璃液面下,实际上存在着许多纵向和横向的玻璃液对流,在毯料区、泡沫区、和透明玻璃区不仅上部受到火焰的加热,而且还受着下部熔融循环玻璃流本体的加热。就玻璃窑内的温度埸而言,只要玻璃液内有温度差存在就有粘度差,就有重度差存在,而重度差正是产生玻璃液对流的根源。由此可知玻璃液内的各种对流错综复杂,也正是这些多样化的对流促进了玻璃的熔化、澄清与均化,当然,也是造成耐材侵蚀的主要原因。为便于熔化操作,可把对工艺影响较大的整个熔窑纵向对流(从投料池至工作端末端)综合简化为三个至关玻璃产质量且可操作的循环流(见图6):

a.料段循环流(Roller Cell),这是由投料机的推料挡板的机械运动造成的。

b. 熔化循环流(Melt Cell),这股循环流在料毯下部的流向为流向上游(朝向投料池), 和a循环融合后下沉,下部流向往下游流动,在泡界线处上升(热点处上升),这 股循 环流从下部将热量传给料毯,帮助熔化。

c. 澄清循环流(Refining Cell),这股循环流自工作端末端流槽前的生产流中分出下沉,从底部通过炉腰逆向往上游流动至熔化端热点处上升,汇入生产流通过炉腰水包和搅拌器流向下游流槽前。通过这个循环过程使玻璃液得以澄清、均化。

这些循环流的大小,形状和强度主要可以通过熔化负载改变和炉腰水包的深度(高度)来加以控制。例如,当负载增加时,炉腰水包的深度也要增加。但过深的水包设定会造成一个强劲的熔化环流和一个微弱的澄清环流,使玻璃液由于澄清不足而产生气泡(见图7)。

反之,过浅的水包设定值会产生一个强烈的循环流和一个弱小的熔化环流,虽然澄清好了,气泡没有了但是熔化量不足,料毯长度失掉有效的控制,更糟糕的是熔化不了的硅质浮碴会扩散到整个熔化端下游,直到炉腰水包(见图8)。

一旦这些硅渣挂上了水包,那么玻璃板面上就会出现许多大的料结石,此时只有把炉腰水包提起抽出,将这些渣玻璃液 |