玻璃生产中节能降耗的新技术

陈国平 李启甲 殷海荣

(陕西科技大学材料科学与工程学院)

摘要:本文综述了在提高玻璃熔制质量的同时所采取的节能降耗新技术——全氧燃烧和减压澄清。这种新技术不仅节省大量能量,而且使燃料燃烧产生的氮氧化物得到根除,对环境保护也起到良好的作用。

关键词:全氧燃烧,减压澄清,节能,氮氧化物

众所周知,玻璃生产中需消耗大量的燃料,由其产生的热量才能形成硅酸盐玻璃。除此而外,熔制玻璃的窑炉还需要大量耐侵蚀耐高温的耐火材料,燃料燃烧过程中产生的大量CO2及NOX,造成环境的污染,对此有人提出与环境保护相适应的玻璃工业化生产,目前各国学者采用的全氧燃烧及减压澄清新技术在应用中得到了较好的效果。日本将这些新技术的研究作为2025年前应完成的课题。

1全氧燃烧

图1为全氧燃烧窑炉的示意图。由图可知全氧燃烧窑炉与传统助燃空气火焰窑炉相比不需要高大的蓄热室装置,因此窑炉投资费用大大降低。最早采用这种窑炉的是美国的康宁公司,在一座日产30吨普通玻璃的小型试验炉上使用。全氧燃烧窑炉由于具有优良的环保效应,因此逐渐扩展到熔制能耗高且产量较大的硼硅酸盐玻璃或无碱玻璃等,加热喷嘴由2~4个增加到12~14个。日美等国为普及全氧燃烧技术还开发出提纯氧气的沸石氮气吸附剂,并形成所谓PSA(Pressureswingadsorption)的氧气制备技术,其设备可靠性高,几乎不发生故障。重油燃烧用空气助燃时,每升重油理论空气需要量为10m3,但空气中约含80%的氮气,大量的氮气影响雾化好的重油与氧气均匀的混合.从而造成重油的不完全燃烧。雾化重油需l~2m3的空气,实际消耗的空气约需1l~12m3。采用全氧燃烧,燃烧1升重油约需2m3的氧气,此时仅需提高重油压力至I~2.5MPa使重油雾化,不需提高氧气的压力,而由计算机控制理论助燃氧气用量即可。

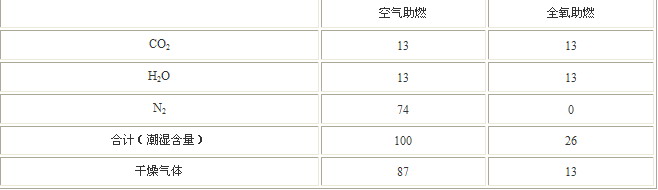

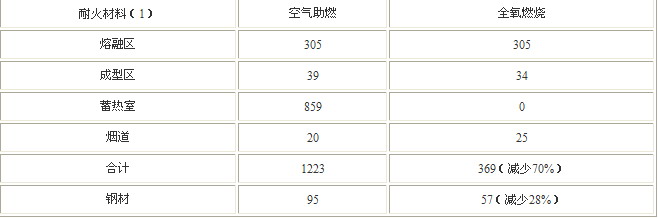

用空气助燃时有80%的氮气形成废气排出窑外,带走大量的热量,而用氧气助燃则无氮气将热量带走,而且不产生NOX,从而使热效率大大提高。通过计算上述两种助燃方式理论烟气量的比较如表1所示。由表可知全氧助燃由于排出烟气中不含N2,湿烟气量比空气助燃减少至约1/4,干烟所量减至1/7,这样排烟的蓄热室及烟囱等均可小型化或除去,窑炉设备投资、维护费用等大大减少,使成本降低,这一点可由表2的用材统计中看出此处蓄热室熔窑由于每隔15~20分钟的换向操作,往往会产生重油喷嘴内积碳而堵塞,需要维修的时间及费用,而全氧燃烧则不会出现这种问题。

表1 理论烟气量比较(%)

表2 电子工业铅玻璃窑炉的用材比较

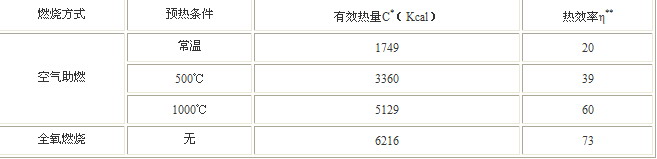

从两种喷嘴的火焰温度(如图2)比较可知火焰高度100mm,长度900 mm处的温度,空气助燃时为1300℃,而全氧燃烧的温度达1800℃,而且由于不含N2,而仅为CO2及H20形成红外区辐射,加之废气量的减少,使全氧燃烧热效率大大提高。表3为燃烧INm3甲烷预热条件下的有效热量及热效率比较。

表3 燃烧l Nm3CH4时的有效热量与热效率

*有效热量C=(CH热值+CO2预热物理热+N2预热物理热)-(CO2+H2O+N2)带走热量。

**热效率η=C/CH热值

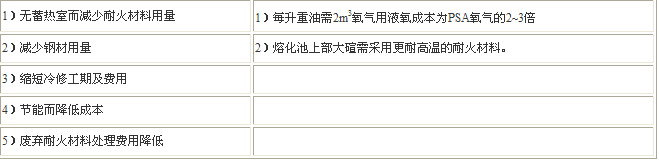

表4为实际生产中改为全氧燃烧后成本方面的影响因素分析。日本利用制备氧气时所消耗的电费为10日元/KWh,在美国约为其一半。而其优点是①无NOX或减少一半以上NOX的排放,从而减少污染;②节能而且减少约一半CO:的排放;③其它废弃物减少(如废耐火材料);④节省操作场地(去除庞大的蓄热室),改善操作者热环境。因而采用全氧燃烧技术社会效益十分显著,成本上也得到降低。试验表明在小型池炉采用全氧燃烧可节能30%,而在大型浮法窑采用可节能15%左右。

表4 全氧燃烧成本的影响因素

2减压澄清技术

图3所示为一减压澄清试验的示意图。其试验的玻璃化学组成及澄清剂如表5所示。

初期的试验炉为2~6t/d规模的小型窑炉。最初的目的是为减少玻璃澄清后残存的气泡,得到熔制质量更好的玻璃,图4为减压澄清区的结构图示。连续试验结果表明,在减压澄清之前玻璃中0.05——0.5mm直径的气泡有500——5000个/kg玻璃,而经过减压澄清区后气泡数减少到0.2个/kg玻璃,而且由于在减压情况下澄清,与常压下澄清相比温度降低了250~300℃,对应上述四种玻璃其减压澄清区温度及压力如表6所示。减压区的耐火材料并未完全采用白金,而是采用产生气泡少的耐火材料与部分白金组合而成。从而避免高温下白金 |