行列机替代手工机生产高档厚底水晶瓶的工艺探讨

阜阳方园玻璃有限责任公司 王法利

随着白酒生产对高档白酒瓶的需求量越来越大,传统的手工生产量由于效率低不能满足日益增长的市场需求,为此,我们重点探讨了在行列机上生产厚底水晶瓶的工艺,在公司生产中推广,使生产成本大幅度下降,正品率提高了5%,满足了集团公司的白酒需求。

一、高档水晶瓶的生产工艺原则

1、配方设计原则:由于水晶瓶要求白度高、透明度好,故配方以仿水晶玻璃基料为设计标准。

2、熔制工艺原则:严格按照“四稳”原则,炉温稳定、窑压稳定、料液面稳定、气氛稳定。

3、成型工艺原则:高料温、高机速、短倒气、长重热、合理冷却。

二、主要内容

1、调整配方工艺,采用低碱高钙成份优化工艺配方,适应高机速行列机打制;以仿水晶玻璃基料为设计标准,采用易熔、低铁、高纯度原料,复合材料替代纯化工原料,实现玻璃性能优化、节约能源、打制水晶瓶的目的。

2、调整熔制工艺,采用DCS自动化控制系统,合理优化工艺参数,并严格执行“四稳”制度:炉温稳定、窑压稳定、料液面稳定、气氛稳定,提高水晶料熔制均匀性和脱色稳定性。

3、改进成型工艺,以行列机生产替代传统手工生产,提高生产效率,实现大批量生产。

4、调整烤花工艺参数,改造烤花设备,实现产量翻番,单耗下降。

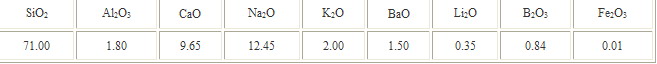

表1玻璃化学成份

三、工艺控制方案

(一)原料控制

1、为提高瓶子的白度和透明度,必须降低配方中的含铁量(见表1)。

2、对所有矿物原料(精制石英砂、精方解石),要优选供货单位,确保原料含铁量满足要求;对不能保证质量的矿物原料,要采用纯化工原料进行替代。

3、所有精制石英砂必须实行袋装,避免原料的二次污染,原料放在通风良好,干燥防潮的仓库里,防止结块。

4、对粒度大的原料,要采用过筛处理,保证粒级,并且不得接触铁质器具。

5、原料贮存要求封闭或独立,不能带入杂质。

6、碎玻璃采用同质碎玻璃,人工分拣,机械破碎,除铁除杂,采用碱水清洗去除油污,确保碎玻璃的粒度和清洁度。

(二)配合料制备

1、所有原料严格按照顺序添加,混合均匀,混料时间控制在4分钟,保证均匀度大于95%,水份控制在4%以内。

2、称量器具必须清洁、准确,实行一料一秤,交接班时校验称量器具,保证计量准确;误差要求:大料小于1%,小料小于0.5%;小料称量要准确,在小混料机内单独混合后加入大料中。

3、经常检查,发现各种原辅材料的水份、颗粒度、颜色如有异常,及时反映,并采取相应措施,避免因原料变化造成质量事故。

4、混合料时严禁采用铁质器具,采用木制器具,减少引入的含铁量,提高配合料的纯净度;保证配合料的质量符合要求。

(三)配合料的熔制

1、实行正确的熔制温度制度,避免炉温波动过大。要求控制在1530±5℃。

2、炉内熔制气氛为氧化气氛,火焰明亮。

3、加料过程中自动料液面控制,实行薄层加料,控制加料均匀度,利于熔化和澄清;料仓不得亏料、漫料,交接班要在中料位以上;料仓每月空仓一次,清除内壁粘附的粉料。

4、合理控制澄清和熔化段温度分布,使汽泡易于排出,取得良好澄清效果。

5、采用最佳的炉温熔制玻璃液,因为炉温过低时会使成形的玻璃瓶产生爆口、口不足、严重时甚至产生气泡、结石;相反炉温过高时会改变池底液流,引起池底不动层的变化,使玻璃瓶身不干净,带上条纹,甚至也出现结合,降低瓶子强度。

(四)成型工艺调整

1、保持正确的料滴形状,根据供料道各区设定的温度经常观察温度与设定值是否相符,确保供料温度稳定;正确调节冲头行程、料碗大小和泥筒转速等相关工艺参数,确保料滴形状和重量稳定;采用机械搅拌,保证玻璃液的均匀性,避免产生条纹。

2、玻璃瓶成型控制要领在于控制供料道的温度均匀性,在满足成型要求的前提下提高料温,这是与普通瓶子成型要求不同点。

3、正确调整和选择导料系统:依据料碗直径选择合适的导料系统的尺寸,中间滴料管的尺寸比料碗直径小,料勺、直料槽的尺寸比中间滴料管略小,转向槽的尺寸依据初型模的内腔尺寸确定。

4、正确调整成型设备:对口钳翻转机构、钳瓶机构、漏斗机构、闷头机构、正吹气机构、输瓶机高度、转弯递送机和退火炉内输瓶机高度进行有效调整。

5、正确识别并修正玻璃瓶缺陷,从四个方面来作为判断的基准:一是来自玻璃组成方面的原因。二是来自机械冲击方面的原因,三是来自操作方面的原因,四是来自玻璃模具方面的原因。从热缺陷、冷缺陷、机械配合不良的缺陷来区分,并采取相应措施来调整。

6、定期检查玻璃瓶质量和称量玻璃瓶,按20-30分钟/次对玻璃瓶进行检查,垂直度,瓶身直径,内孔等,同时检查外观缺陷,定期抽查玻璃瓶的容量和重量是否符合要求,发现超标及时调整。

7、定期更换玻璃模具:一般以6小时为一个周期,更换模具包括成模,底模,芯子,口模与初模,更换下来的要经过清洗、检查或维修,恢复原有精度。

8、定时涂料:涂料润滑初模,使玻璃在模腔表面均匀地滑动,有益于形成均匀的料坯,这是生产优质玻璃瓶最关键问题之一。涂料的涂擦周期一般为15—20分钟/次,成型模严禁打涂料。

9、主要工艺控制点:

1)采用较短的倒气,合理配置冷风,使初型模温度下降幅度降至最低,比正常生产提高50~1 00℃,初型料的上部采用低配风,保证料坯的上部温度。

2)为提高重热效果,料坯在初型模时间尽量缩短,在成模里时间尽量延长,重热时间延长,并且在初型料坯里尽量柔软。

3)为提高钳瓶稳定性,要求口钳臂要平整,前后左右都要很平整,悬挂时间适量掌握,确保瓶子不致延长或瘫底。

4)模具的更换时间由原来的12小时/次缩短为6小时/次,模具表面修整要成镜面状,防止外观由于模具微粒造成光洁度缺陷。

5)出瓶后,采用火抛光,对瓶身进行处理,避免温差过大,造成爆瓶。

(五)烤花工艺

1、传统烤花窑不能满足水晶厚底瓶的烤制要求,主要存在如下缺陷:爆底、爆标、色泽不稳定存在色差、产量低、能耗大。为此,需对水晶厚底瓶进行工艺设备改造。

2、改造内容:延长预热区,增大烤花窑的配套功率,对循环风机进行加大调整,同时对余热进行循环回收利用,使窑内温度场分布均匀,消除了爆标、爆瓶等工艺缺陷。

3、传统烤花窑日生产能力1.8万只,单耗0.14度;改造后产量达到3.7万只/日,单耗为0.09度,同比下降0.05度/只。

4、烤花窑改进后,生产能力和能耗在全国同规格烤花窑中处于领先地位。

四、检测手段

1、原料检测,严格控制铁、铬和其它杂质含量,各项指标均应在上述《原料成份要求》范围之内。

2、配合料水份、均匀度检测,采用快速分析仪,确保拌料质量。

3、熔化质量,采用煤气分析仪,检测煤气成份和含量。

4、玻璃全分析,采用密度仪检测玻璃氧化物的变化,采用原子光学分析仪检测玻璃组成变化情况。

结论:应用效果表明:水晶料熔制温度较原工艺有所下降,生产效率明显提高,产品的各项理化指标均达到仿水晶玻璃基料标准,白度、透明度、光洁度、均匀度显著提高,瓶子色泽柔和、均匀透明、晶莹剔透、高贵典雅,具有水晶般的感觉。

|