浅谈15mm浮法玻璃的生产

孙保华 解丽丽

德州晶华集团振华有限公司 山东德州 253007

摘要:15mm浮法玻璃属于超厚浮法玻璃。生产过程中存在着成形难度大,厚薄差大,切裁质量差,总成品率低等问题。

关键词:15mm 质量 成形 退火 成品率

随着浮法工艺在我国的迅速发展,国内浮法企业已从5mm、6mm的常规生产,向多品种厚玻璃的规模生产迈进。而生产15mm超厚浮法玻璃,必须在稳定生产12mm浮法厚玻璃的基础上才能进行。这是因为玻璃越厚趋向于平衡厚度的摊开力越大,堆积越困难,每个工艺参数的微小变化,都会影响整体的变化。我公司浮法二线设计熔化量为600t/d,实际达到了640t/d。笔者结合我公司的实际情况,浅谈一下15mm浮法玻璃生产要求,以及实际生产中遇到问题时采取的措施。

1玻璃质量要好

如果玻璃液中存在较多的缺陷如结石、气泡等是不宜生产15mm超厚浮法玻璃的,否则,易引起炸板,使总成品率下降。生产12mm时我公司日均产量达到11500重箱以上,总成品率92%以上,汽车级率80%以上(在玻璃缺陷自动检测仪检测的情况下)。因此,具备生产15mm的基础条件。

2流道温度稳定及调整

流道温度要求能控制在±1℃范围内。流道温度稳定取决于熔化工艺制度的稳定及冷却部稀释风的正确使用。流道温度稳定关系到流量的稳定和玻璃液带入锡槽总热量的平衡。我公司冷区I区水包按生产12mm配置,不再增加,流道温度根据生产15mm时的实际成型情况,作了适当微调。

3流量的稳定

只有保证玻璃液流量十分稳定的前提下,才能使超厚浮法玻璃生产得到稳定。在用拉边机堆厚的过程中,1#拉边机速度最快,因此流量的变化反映在玻璃板宽上不明显。必须在有经验工人的操作下,才能达到流量的精确控制,或者采用高精度的流量自控仪,完成流量自控。我公司采用后者。

4成形

4.1成形方式

15mm浮法玻璃的生产有三种成形方式:全拉边机法、石墨挡墙法、石墨挡墙法及拉边机法。全拉边机法是国外常用的一种浮法厚玻璃的成形方法,也是国内浮法生产线主要的使用方法。此生产工艺的优点是不需要其他辅助设备、操作简单、厚度调整灵活;缺点是生产厚度有一定的局限性、生产控制难度大、易受温度变化的影响,导致堆不厚甚至沾边、满槽等事故,并且由于拉边机机头齿痕,造成畸形,使得拉引率较低。在采用拉边机法进行厚玻璃的生产时,玻璃板横向会出现自由边比拉边机齿内偏薄的问题。我公司生产15mm时,光边宽度两边均为75mm左右,其最边部厚度仅为8.61mm,中间为14.87mm,边部散热比中间多,因此板边比中部温度低。这种厚薄差势必造成原板横向上的温差,使边部过冷。为此,从成型方面,应力争缩小光边宽度。

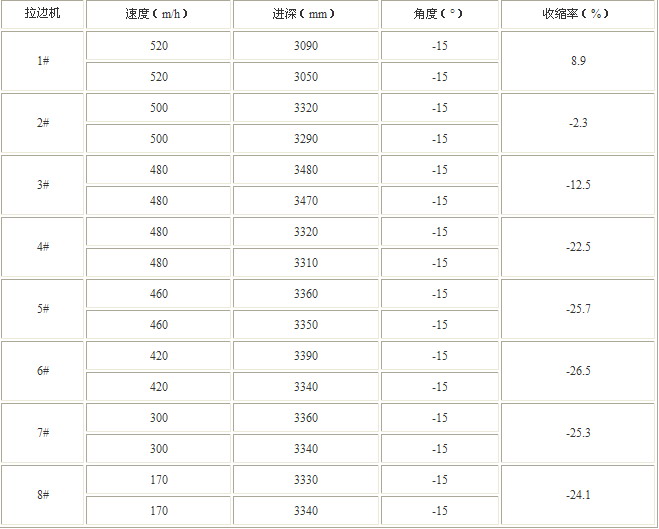

拉边机参数如下表1:

表1 拉边机参数

原板宽:4150,内牙:3860,主传动速度:175m/h,拉引量为645吨/日。厚度:14.75mm、14.87mm、14.87mm、14.82mm,平均厚度:14.83mm

4.2锡槽槽内温度及出口的处理

正常生产12mm时槽内温度如图1:

图1

正常生产15mm时槽内温度如图2:

图2

(1)生产过程中尽量减小锡槽槽内横向温差,来控制玻璃板出锡槽横向摆动,为切裁打下良好基础。

(2)我公司由原来生产12mm时的600~605℃,提高至605~610℃。另外,为防止断板的发生,改15mm前抽出窄段l~2组冷却水包使温度稍高,改板时为612℃(红外为627℃)。为确保安全,改板前提高尾端闸板20mm,适当降低过渡辊台1#辊的高度2~3mm,减小玻璃板在过渡辊台的爬坡幅度。另外,为防止断板的发生,必须保证锡槽内足够的锡液面。

5退火

超厚浮法玻璃的退火技术是成形工艺之外的另一个最为关键的生产技术,两者密不可分。不少企业在试制超厚玻璃时对退火没有足够重视,由于玻璃板在退火窑中严重炸裂而被迫中断拉引,功亏一篑。

由于玻璃是热的不良导体,在超厚玻璃冷却过程中必然存在内外温差,退火的目的就是如何减少玻璃中因温差造成的内外应力,使之容易切割,达到不影响使用的目的。我公司生产线配置的是SIEIN退火窑,由STEIN公司提供的玻璃中残余应力的计算公式如下:R=1.69×G×A2×1.1式中:R——残余应力(kg/cm2),G——退火窑B区的冷却速率(℃/min),A——玻璃板的厚度(cm)。由上式可知:残余应力与B区的冷却速率及玻璃厚度平方成正比。由5mm增加到15mm,则残余应力R也将增加一倍。为此如何降低残余应力成为浮法玻璃退火的一个关键:

(1)降低残余应力的关键是降低B区的冷却速率,而冷却速率与B区进出口的温差及拉引速度有关。由于B区的长度已固定,因此降低A区出口温度使之提前进入退火温度范围就是延长了B区的长度,也就是冷却速率降低了。不少企业在拉引厚玻璃时,A区出口温度偏高,而B区出口温度又偏低,退 |