玻璃熔窑的纯氧燃烧技术

赵克明

(北京诺瑞达科技有限公司 北京市 100097)

内容提要:本文从纯氧燃烧的机理论述了纯氧燃烧的特点。从可操作的层面论述了0号小炉及纯氧枪的使用。对目前降低成本、节省能源、提高玻璃产质量具有很重要的意义。

关 键 词:纯氧燃烧 0号小炉 纯氧喷枪 节能 玻璃质量 玻璃产量

1 前言

玻璃熔窑的全窑纯氧燃烧和部分纯氧燃烧越来越引起人们的兴趣。纯氧燃烧作为一种新的熔化工艺用于玻璃行业已有20多年的历史,国外已用于玻璃生产的全行业,国内仅用于较少的玻壳等特种玻璃行业。在国内平板玻璃行业仅有二家使用过辅助纯氧燃烧熔化工艺(0号小炉技术)。另有几家对辅助纯氧燃烧熔化工艺(0号小炉技术)感兴趣,并在窑上做了预留。本文的目的是介绍空气-燃料燃烧和纯氧-燃料燃烧在熔化工艺上的区别,并重点介绍0号小炉方案。

2 空气助燃与氧气助燃的区别

随着燃料成本的上升和环保压力的加大,人们越来越关注降低燃料成本和减少有害气体的排放。在降低燃料成本方面玻璃行业的专家已经采取了一些办法,如:煤焦油的使用,焦炉煤气的使用,油焦浆、水焦浆的使用等。其中有些方法完全是屈服于成本的压力,以牺牲产品质量为代价。而在减少有害气体排放方面,人们还没有感受到像降低成本那么大的压力,只是被动式地享受着改用天然气给人们所带来的好处。燃烧1吨重油约产生12.3Kg的NOX, 燃烧1吨天然气约产生6.85Kg的NOX。

传统的空气助燃,仅使用了引入空气量中的21%的氧气,其余79%的气体被加热后排入大气中,热量虽经回收利用,但仍有大量的热量被浪费掉。另外约79%的氮气在高温下与氧气发生反应生成有害的NOX排入大气造成空气污染。为进行废热回收而建造的蓄热室、余热锅炉;为减少空气污染而建造的有害气体处理设备;为高空排放减少污染物对人们的直接影响而建造的烟道、烟囱等设备增加了固定资产投入。大量的粉尘性、腐蚀性气体的通过,又减少了这些设备的使用寿命。

纯氧燃烧是将助燃空气换成氧气,减少了78%以上的气体供给量,减少了60%左右的废气排放量,所带来的好处是:

全窑纯氧燃烧:1.减少废热回收设备投资;

2.减少有害气体处理设备投资;

3.减少高空排放设备投资;

4.减少上述设备维修费用及设备损坏给生产带来的影响

5.降低燃料消耗量

6.提高产量,提高质量

7.大幅度减少有害气体排放

部分纯氧燃烧:1.提高产量,提高质量

2.降低燃料消耗量

3.减少蓄热室维修

4.减少有害气体排放

全窑纯氧燃烧是否被采用取决于环保压力与成本压力的平衡,而局部纯氧燃烧则取决于工厂的不同需求。0号小炉辅助燃烧有助于增加产量、质量和难熔料的熔化;热点辅助燃烧有助于难熔玻璃的熔化和提高质量;替代辅助燃烧有助于减少设备维修和减少有害气体排放。

3 0号小炉辅助燃烧0号小炉辅助燃烧是在1号小炉与前脸墙之间安装一对纯氧喷枪,利用此时配合料吸热能力最强、反射能力最弱、硅酸盐反应随温度升高反应速度急剧增加的特点来提高热效率加快熔化。图1是SiO2+NaO2+CaO系统在各种温度下形成硅酸盐的反应速度。

同样,玻璃的形成也于温度密切相关。索林诺夫提出的熔融体温度与反应时间的关系为:

τ=αe-bt

式中 τ:玻璃形成时间;

t:熔融体温度;

e:自然对数;

a、b:与玻璃成份和原料颗粒度有关的常数。

假设采用辅助燃烧前前脸吊墙处的温度为1400,采用辅助燃烧后的温度为1460,则玻璃形成时间缩短为:

τ1/τ2=αe-bt1/αe-bt2=0.613

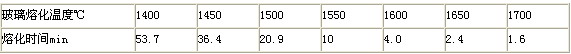

时间缩短近一倍。上述时间不一定准确,但在同一条件下可作为参考。表1是不同温度下玻璃形成的时间。

表1 不同温度下玻璃形成时间

玻璃液的澄清也是玻璃熔化过程中的重要一环,根据斯托克定律,经简化后气泡的上升速度为:

ν=k·r2/η

式中 K:常数;

r: 气泡直径;

η: 玻璃粘度。

由上式可知,气泡的上升速度与粘度成反比,即澄清速度与玻璃液的温度成正比。

玻璃液的均化取决于各相的扩散系数和各扩散相的接触面积与各相的浓度差,其中扩散系数D是温度T和粘度η的函数,其式如下:

KT

D=———

6πrη

式中 K:玻尔兹曼常数;

T:绝对温度;

r: 分子半径;

η: 玻璃粘度。

所以熔体温度的提高和粘度的下降,必然会提高扩散系数,从而有利于玻璃液的均化。

同时,前脸墙处回流的玻璃液使深层玻璃液温度大幅提高,这一温度的提高使有用流的厚度增加,流速减慢,反应时间增加,有利于玻璃熔化,提高产品产量和质量。深层玻璃液温度提高使玻璃液带到热点处的热量增加,为保证热点处温度不变而使热点处燃料耗量下降,或者保持热点处燃料不变而使热点处温度增加。即使是保持热点处碹顶温度不 |