四机窑改浮法玻璃熔窑的结构与选材

作者:张志安,梁向荣

采用优质镁砂为主料、石灰质材料为辅料,选择适宜 的结合剂与复合外加剂,可制得具有洁净钢水能力和自解体性能的中间包涂料。

引言

中间包是钢水直接接触耐火材料的最后一个设备,中间包涂料的性能对钢坯质量的影响较大。因此,提高中间包涂料的性能,不仅可降低材料的消耗,更重要的是对钢坯质量的贡献。在全国钢铁企业以质量和品种兴厂的大方针下,提高中间包涂料的性能尤有必要。

1 实验

1.1 材料设计思路

中间包涂料在化学组成上可分为镁质涂料和镁钙质涂料。因镁钙涂料中的fCaO有净化钢水的作用,因而使用钙镁质涂料具有良好的效果。当钢水对纯净度的要求不是太严时,镁质涂料则物美价廉。镁质材料具有良好的抗侵蚀性能,以其为基材,外加适量的增塑剂、结合剂和添加剂,以改善其流动性、粘结性和强度,就可以得到具有特定性能的中间包涂料。镁钙质涂料是在镁质涂料的基础上,加入适量的石灰质材料制成的,涂料中引入CaO后,fCaO能捕捉钢水中的杂质形成渣,达到净化钢水的目的。另一方面,涂料中的CaO与渣液中的SiO2形成C2S和C3S。

生成的C2S在高温时为α型,随着温度下降变成中间稳定型α′型和低温型γ型。当发生α→γ晶型转变时,伴有12%的体积膨胀,这种巨大膨胀可造成粉化,而粉化作用又有利于拆除作业。

1.2 实验设计

原料采用高纯镁砂,细粉采用电熔镁粉。用正交法考察了钙的引入形式及用量、纤维加入量、缓凝剂类型及用量、C/S、稳定剂类型及用量、结合剂种类及用量、加水量等多种因素对材料性能的影响。根据现场经验,涂料性能应符合以下要求:

(1)涂料粘附性要好,不能出现流淌现象。

(2)烘干强度≮6MPa,烘干线变化在0~-1%之间;

(3)500~900℃的中温耐压强度应大于3MPa;

(4)烧结温度≮1400℃,1550℃烧后强度在8~15MPa之间,烧后线变化在-1%~-3%之间。 (5)用后拆除时,涂料残衬不出现粘包现象。

1.3 实验结果

实验表明,在制作性能优异的镁钙质涂料时,必须注意以下几点。

(1)控制C/S=2.2~3,Al2O3<2%为佳。

(2)C2S的稳定剂的加入量以0.3%为宜。

(3)钙质原料以中颗粒形式引入10%左右。

(4)缓凝剂可选用配位剂,如草酸、柠檬酸、酒石酸等。

(5)纤维的加入量以0.3%为宜。

(6)加水量应控制在17%~20%。

2 工业性试验

2.1 试验料的性能

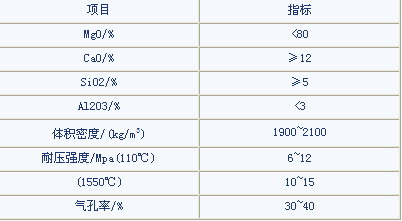

运用以上实验结果,配制了理化指标如表1所示的涂料,并在中间包上进行了试验。

表1 中间包涂料的理化指标

2.2 施工性能及烘烤特性

将涂料涂在垂直的粘土砖墙面,涂层厚度为20mm。涂料粘附性好,无回落、渗水等不良现象。将涂料涂在粘土砖上,直接置于1000℃的炉内无爆裂现象,3h后观察没有裂纹。

2.3 试验结果

涂料采用人工涂抹的方法进行施工,每个包用料1.5t,包壁涂料厚度20~30mm,底部及渣线40~50mm,冲击区适当加厚。施工后的涂层,无回落、掉料、裂纹、渗水等不良现象。施工后,先自然干燥3h,再小火烘烤3h,然后大火烘烤。烘烤后没有爆裂,只有少许微裂纹。连浇13h后吊下空冷,当温度降低到400℃时,该涂料残衬出现粉化现象,吊出残钢即可带出残衬,没有发现粘包现象。剥下残衬观察,最薄处为11mm,侵蚀刚及涂层厚度的1/2。

3 结论

3.1 以中颗粒形式引入石灰质材料,可制作性能优异的镁钙质涂料。

3.2 添加0.3%的纤维,可使涂料的施工性能满足要求。

3.3 复合加入低温结合剂和中温结合剂,有利于提高涂料的使用性能。

|