玻璃工业是能耗大户,我国目前有玻璃窑炉数千座,热效率及热能利用率比较低,而且产品单耗大;成本高,也可以说,玻璃市场的竞争大多取决于能源。因此,节能已成为窑炉改造的中心任务,并已列入“十一五”国家节能环保的重点工程。

回顾我国玻璃工业的发展历史,不难发现,富氧助燃技术早在20世纪50年代初就有人提出过,但鉴于当时制氧技术本身要消耗大量的电能,因此,这种技术与电助熔相比就有“多此一举”之嫌。所以,在没有完全解决氧源问题前,用“电能-制氧-富氧助燃”的间接节能途径,不易为人们所接受,到了20世纪70年代,随着新型聚合物的出现,制膜技术的提高,国外在富氧助燃方面做过大量的工作,取得了许多可喜的进展,为该技术的推广应用打下了有利的基础。

一、富氧助燃技术在国外工业中的应用

早在1982年,美国、日本、英国、法国等国家就从事膜法富氧技术的研发和运用。 他们从膜材料、成膜技术、组件和装置等方面进行了产品试制、生产放大、流程设计、过程优化和燃烧应用等研究工作,并进行了分析检测手段和分析仪器的开发等,最终开发出氧浓度为28%--40 %富氧空气,装置,产气量从几升/分至1000m 3/h不同规格的产品,并进行了工业应用试验,在燃气、燃油和燃煤的不同场合下试验,证实了30 %浓度的富氧空气,即可用于工业助燃,其中用23% 的富氧空气助燃可节能10% -- 25% 。到20世纪80年代末,日本相继有近20家大小公司推出了膜法富氧装置。在富氧助燃方面,日本大阪煤气公司和松下电器公司合作,在钢坯加热试验炉、陶瓷烧成炉、玻璃窑炉上进行了实际应用,并取得了良好的节能效果。美国一家玻璃厂把助燃空气的含氧量只增加到23% ,就得到了节约燃料8 %- 10 %的好结果,而且成品率提高3 %- 10 %,产量由106t/d提高到119t/d,灰泡数量下降40 %,炉龄延长5 - 6个月。法国一玻璃厂在池炉上采用富氧助燃,使窑炉下部火焰温度提高了100 0C ,顶部温度下降了300 C 。产量由120t/d提高到150t/d。

二、 局部增氧技术的基本特点

目前把氧气引入玻璃熔窑有氧气-燃料喷枪、空气-氧气-燃料喷枪、二次空气预混合和喷枪下局部喷氧等四种基本方法。其中前三种属整体增气措施,后一种为局部增氧。

在设计一座玻璃熔窑的燃烧系统时,必须考虑以下5个因素。

(1).将燃料的热能最大限度地传递到玻璃中;

(2).将燃烧的热能最小地传递到熔窑的上部结构中;

(3).燃料的燃烧只限制在炉内熔化区中;

(4).尽量避免火焰冲刷到耐火材料的表面上;

(5).燃料和助燃空气有效的混合,以减少烟道中因空气过剩而造成的热损失。

三、富氧助燃技术节能和治理污染的机理

1.提高火焰温度:

富氧空气参于燃烧后,氮气量相对减少,从而使氧分子迅速地与可燃物混合达到充分燃烧,使火焰温度随着富氧空气中的氧分子比例的增加而提高,并加快了辐射、传导、对流三种形式的热传率。

2.加快燃烧速度

燃料在富氧空气中燃烧速度加快的原因:是由于增加氧含量后,使火焰温度提高所致,如天然气在氧气中的燃烧速度比在普通空气中的燃烧速度能提高10倍。燃烧速度的提高,导致燃料在炉膛内迅速完全燃烧。

3.降低燃料的燃点温度

燃点温度明显受到反应速率和热损耗的影响。富氧空气比普通空气有助于降低“燃点”温度的特点,并增加火焰单位体积的热释放量。对于劣质燃料效果更为突出。

4.减少燃烧后的排气量

使用含氧量为29%的富氧空气参加燃烧,与普通空气燃烧比较,当过剩空气系数a=1时,则排气体积减少20%,其排烟热损失也减少20%,从而提高热效率而节能。

5.增加热量利用率

当加热温度为1300ºC时,用普通空气燃烧。其热利用率为42%,而用含氧量26%的富氧空气燃烧,则利用率增加到56%,随着加热温度增加,节能效果更显著。

6.降低空气过剩系数

富氧燃烧能有效地降低空气过剩系数,使排烟热能损失大幅度降低,从而提高窑炉的热效率而节能。

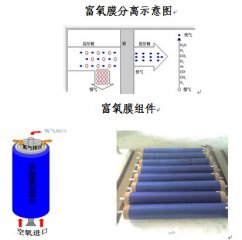

四、膜法富氧技术的原理:

膜法富氧技术研究成果是利用高分子材料的一些本征特性,如对不同气体分子具有不同的选择渗透性能,以及高分子材料的特殊加工性能,科技人员将一些特殊的高分子材料研究加工成为具有工业应用价值的气体分离膜和膜原件。

选用硅橡胶和与其相配伍的高分子材料,经特殊工艺加工成复合膜和膜原件,可以将空气中的氧从21%富集到30%,且具有超高气体透量(与玻璃态高分子膜相比),单位面积/单位时间/单位压力可产富氧(30%)4Nm3/m2 ·h·bar,与深冷法制氧和变压吸附法制氧(折合成相同浓度)相比,膜法的制氧成本最低,为0.06-0.08KW。如下图所示

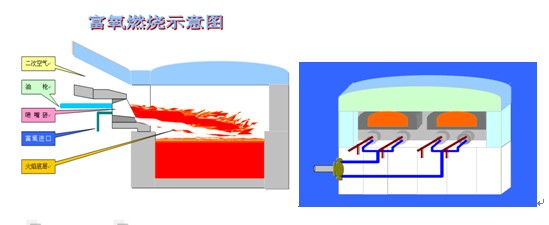

燃烧目的就在于使燃料充分燃烧,并有效地充分利用燃烧生成的数量。燃烧的工艺与炉窑效率有着至关重要的关系。燃烧是由于燃料中可燃分子与氧分子之间发生高能碰撞而引起的,所以氧的供给情况决定了燃烧过程完成的是否充分。在常规空气助燃的燃烧系统中,这种高能碰撞作用受到占空气成份近五分之四不助燃的氮分子阻碍,减少了氧分子与燃料可燃分子之间的碰撞机会,直接影响燃烧效率的提高,不仅如此,氮还在炉窑中吸收大量的热量在废气中排掉造成热损失,浪费能源。

采用比常规空气含氧量高的空气助燃称富氧燃烧,它有提高火焰温度、加快燃烧速度、降低燃料燃点温度、增加热量利用率的特点。

五、富氧燃烧技术在玻璃熔窑上的应用

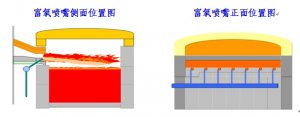

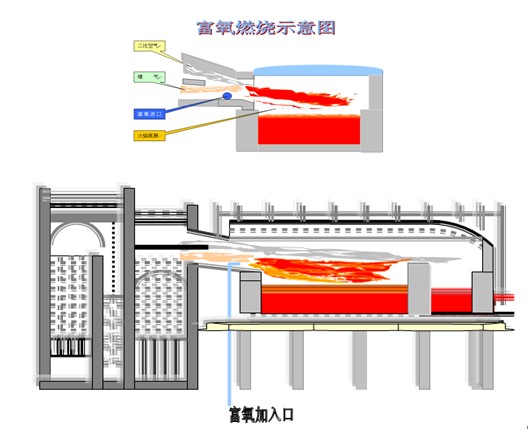

对熔炉采用局部富氧助燃是很有必要的,也是可行的,问题的关键是富氧喷管的位置和水平扩散角度。众所周知,在一般的玻璃熔窑火焰空间中,火焰下部总是最缺氧的部位,燃烧不完全,温度较低。如果富氧喷管以一定的角度和速度将氧气引入窑炉空间,冲击火焰底部,这样就会在靠近玻璃液面一侧形成一个含未燃烧碳粒较少的富氧层,使之燃烧充分,温度提高较大。这种不对称火焰,可靠垂直的温度梯度,在靠近玻璃料液的一侧形成一个高温带,使火焰底部增加向玻璃料液内部的热辐射和热对流。而在靠近窑碹的一侧温度并不升高,使窑顶免受由此带来的侵蚀加重。同时由于火焰强度增加,火焰变短,有助于控制熔窑内温度分布。此外,可防止在蓄热室内燃烧。这对蓄热式熔窑来说,格子砖的寿命也可以得到改善。

富氧燃烧工艺图

据试验结果表明,若将富氧空气通过二次风机的进口处引入,火焰将在池炉大碹和液面之间水平通过,势必增强了各个方向的热传导,失去局部富氧的真正目的。

富氧空气喷管应安装在油或天然气喷枪与玻璃液面之间,或氧气喷管位于油或气喷枪下5 - 20cm处,火焰内部垂直的温度梯度随着这一距离的变化而不同。距离过大或过小都不理想。过大时,氧气与燃料间的接触面就小,而与窑内其他残余气体的混合程度相应增大,致使火焰温度降低,富氧效果变差;距离过小时,其结果近于整体增氧,局部富氧的效果不仅体现不出来,反而会出现窑顶温度增高。因此,要在确定喷枪与富氧喷管之间的距离时必须对油喷枪的水平扩散角度和富氧空气的射入速度等进行认真周全的考虑。这些参数都是影响这一距离的重要因素。

但是,必须说明的是玻璃液温度升高的程度,不仅仅与上面讲的富氧喷管的位置,射入的角度和速度,以及射入的富氧空气量和浓度有关,而且与燃料的雾化情况有关。如燃料雾化不好,火焰黑,根长,富氧空气射入后不能及时与燃料混合燃烧的话,那么富氧气体实际上只能在火根部分起到冷却玻璃液的作用。因此要使燃烧稳定和安全,就必须使燃料从喷嘴吹出后能及时与富氧空气混合并燃烧。综上所述,只有综合考虑上述诸因素,才可能实现节能、增产和提高产品质量。

1.单元窑

单元窑常用于熔制琉璃瓦,其熔化面积为4.46m2,最大产量2722kg/d,原先空气/天然气预混合燃烧系统有10个喷嘴,每边5个,外加一个电子加速部件。

康宁玻璃公司在安装富氧气喷嘴时,考虑到火焰的升温和强氧化性对投料口及前胸墙耐火材料的侵蚀,在第一对喷枪下不设富氧喷管,其余8个喷枪中心线下方,都装上了富氧气喷管。

结果表明,不用富氧助燃时,窑碹温度15500C,后胸墙温度14500C,则碹顶比后胸墙温度高出1000C。安装上富氧助燃系统后,热量的集中区移向玻璃液面处,如仍维持后胸墙温度为14500C,则可测得碹顶温度下降了1300C。这样,火焰气体向玻璃液传热量增加,而碹顶材料的侵蚀却大为减少。据文献介绍,该窑在停炉冷修时检查发现,使用富氧助燃后,窑碹内表面磨损较少。

单元窑上使用富氧助燃除节能效果明显外,火焰空间内近液面处火焰气氛要比空气助燃时要稳定得多,而且带有一定的氧化性,这对保证玻璃组成、提高玻璃质量也有显著的效果。

2.马蹄焰窑

Anchor Hoching公司报道的马蹄焰池窑富氧助燃方案,是在每个小炉口底部两支天然气喷枪间的下方安装一根氧气喷管,根据实际情况,有时只在加料口一侧喷氧 。该窑熔化面积33.3m2,熔化部深0.71m,澄清部深0.48m,日出料量40--75 t ;周期换向时间为20min,当一侧小炉口上火时,其下面氧气喷管也可以大约57.8m3/h的流量把氧气送入窑内。

由于马蹄焰窑是侧面加料,正面喷火,因此其料层长度相对来说比较短,为了加强熔化,火焰长度也要求短些,一般宜采用短焰燃烧。只有这样,火焰热量才会集中于配合料熔化区,起到增强熔化部位熔化能力的作用。火焰长短,也可通过控制氧流量来调节。当氧流量增至100m3/h时,火焰长度将有明显的缩短。

在马蹄焰窑火焰空间内,富氧助燃同样可造成不均衡的火焰辐射,使热流离开碹顶向下移动,窑顶附近空间温度显著下降。结果导致澄清区液面附近的冷气层基本上被消除,玻璃液内部热均匀性有所提高,最终使成形制品质量得到改善。

3. 双碹窑

与前面两种情况不同,文献上报道的几个在双碹 |